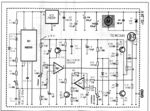

Commençons par le début , c’est à dire la fin , l’organe de puissance : ici c’est un IGBT (Insulated Gate Bipolar Transistor ) soit un transistor bipolaire à grille isolée ( il existe quantité de sites sur le net traitant du sujet) mon choix s’est porté sur un kit vendu chez http://www.conrad.fr avec la référence 192287-62 pour le kit à monter et 191507-62 pour le kit déjà monté et testé aux prix respectifs de 29,95 et 55,90 euros. L’IGBT fourni dans le kit est un IRC540 avec un VDSS de 100V et un ID de 28A pour une puissance dissipée maxi de 150W, ce qui est déjà pas mal. Comme le kit de bas est donné pour 10A/30V je me suis cantonné à utiliser deux batteries de 12V au lieu des 4 d’origine ( c’est juste pour faire tourner la voiture) voici le schéma utilisé:

Examinons en détail le schéma : à l’entrée une base de temps à l’aide de ce bon vieux NE555 bien connu des modélistes avec leur télécommandes.

ce circuit nous délivre des triangles de tension dont la valeur peut varier de 600 Hz à environ 2 kHz . ces triangles attaquent le premier ampli op Op1 où ils sont comparés à une tension variable issue de P2 ( entre 0 et 9V) en sortie nous optenons des impulsions à largeur variable qui vont attaquer T1 et Té montés en push-pull et dont le point médiant va commander la grille de notre IGBT qui commande notre moteur. Un circuit annexe limite le courant pour protéger l’ensemble (Op2). Une diode de roue libre D7 évite les ennuis. Le moteur tourne très bien en bas régime , mais dès qu’on le charge un peu il faut augmenter la fréquence de P1 vers 1kHz pour éviter du bagottage .

pour rendre ce circuit opérationnel il reste d’une part à mettre un transistor plus puissant avec un radiateur conséquent , par exemple un BUK416 avec une VDSS de 100V un ID de 100A et une puissance thermique absorbée de 300W entre 50 et 60euros chez Conrad ( un peu moins cher chez conrad.de ) . pour l’adaptation au Still il reste deux solutions , l’une mécanique, coupler un potentiomètre au levier ( délicat, peu fiable , c’est vraiment du “bricolage” ) l’autre , électronique, avec un circuit annexe de variation de tension sur un ampli Op pris sur le 9V du montage et avec un pont de résistances adapté aux valeurs extrèmes du Still qui là aussi a de grandes dispertions de caractéristiques. j’attends vos réactions à ce type de montage, et je peux transmettre d’autre documents : hbtecno@free.fr

l’idée était bonne, mais…

Abordons quelque peu la technologie électronique de notre voiture de série construite à Creutzwald ; je n’ai pas pu étudier les prototypes faute de documents ou de schémas et les anciens de l’usine n’avaient pas de trace de ces “bricolages” de l’époque.

Entre la source d’alimentation ( 48 Volts Courant Continu sur batteries au plomb- 48V CC bat Pb ) et les moteurs il fallait rajouter une régulation pour permettre de démarrer en douceur , d’accélérer et de ralentir . ( la récupération d’énergie , quand le moteur se changeait en générateur n’était pas tout à fait au programme).

On pouvait imaginer des résistances ballast mises en série entre les moteurs et la source d’énergie ( comme sur la célèbre “Jamais contente” de 1900 ) simple, robuste, mais rendement exécrable , bon pour cuire des oeufs ou réchauffer un plat de cassoulet sur ces résistances.

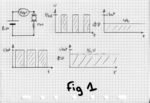

Le principe était le suivant : au lieu de faire varier la tension continue, on l’envoyait par intermitence au moteur à une fréquence donnée. Pour faire simple, imaginons un interrupteur enclanché la moitié du temps et déclanché l’autre moitié ( voir image 1)

compte tenu de l’inertie du moteurcela nous donne , pour une fréquence bien adaptéel’équivalent de 50% de la tension. Si l’on fait varier le temps de conduction par rapport au temps d’extinction (rapport cyclique) on peut théoriquement aller de 0 à 100% de l’équivalent tension.

Théoriquement oui, car dans la pratique se posent d’autres problèmes qui n’avaient pas été analysés en leur temps; par exemple, lorsqu’on ouvre un interrupteur sur une charge( avec un courant élevé) de plus sur une charge selfique ( comme un moteur) on peut observer un arc électrique ( certains gros disjoncteurs de distribution électrique sont équipés de réservoirs à air comprimé pour “souffler” l’arc électrique en cas de manoeuvre) . Ici on n’a pas vraiment d’interrupteur mécanique mais des interrupteurs électroniques qui doivent encaisser ce choc. En 1960 , pour des raisons , je pense, de disponibilité de composants et pour des raisons de coût le choix s’est poerté sur 10 transistors de puissance montés en parallèle ( BDY55) avec le secret espoir ou plus encore d’après moi, l’affirmation des ingénieurs qui n’étaient que des théoriciens , que le courant électrique serait du dixième dans chaque transistor; ce qui n’est jamais le cas ( aujourd’hui même en CAP courant faibles on apprend ça!) ; conclusion : un composant qui encaisse plus que les autres , qui chauffe, dont les caractéristiques dérivent avec la température et qui se met en défaut entrainant les autres en cascade, d’où une panne inévitable à plus ou moins long terme . CQFD : ça n’a jamais fonctionné très longtemps…. voir les rapports des ingénieurs d’essais sur le site de Phil. Boursin.

D’où une autre version avec au lieu des 10 transistors en parallèle des thyristors de puissance, mais là encore un gros problème : quand un thyristor conduit en courant continu, il reste bloqué tant que le courant entre l’anode et la cathode n’est pas redevenu nul.

voici le shéma original avec des modifications datées de avril 1971 à août 1971.

il a donc fallu rajouter pour chaque thyristor un circuit spécifique d’extinction ( blocking d’extinction ) dont le principe était d’envoyer une impulsion à travers un petit transformateur élévateur de tension vers la gâchette de chaque thyristor pour tenter de le bloquer ; on peut dire “tenter” car le resultat n’était pas extraordinaire.

toutes ces analyses , déboires et réflexions m’ont amené à essayer un montage très simple , pas cher, adapté d’un kit de super marché et que je suis en train de tester. à suivre